-

+86-510-81810835

- Hzw@sunkeycn.com

+86-510-81810835

На рынке гибкой упаковки, особенно в сегменте упаковки в алюминиевую фольгу, часто встречается завышенное ожидание от автоматизированных линий. Многие компании, стремясь к максимальной производительности, сразу бросаются на сложные, дорогостоящие комплексы, забывая о нюансах, которые могут существенно повлиять на конечный результат. По моему опыту, действительно эффективная система – это результат грамотно подобранного и настроенного оборудования, а не просто 'большая машина'. Важно понимать, что успешное производство упаковки в алюминиевую фольгу требует комплексного подхода, учитывающего все этапы – от подачи сырья до контроля качества готовой продукции. Размышляя об этом, мне вспоминается несколько проектов, каждый из которых имел свои особенности и, соответственно, свои вызовы.

Прежде чем говорить о конкретных установках, стоит остановиться на базовых требованиях. Помимо очевидных факторов, таких как объем производства и тип упаковки, нужно учитывать характеристики сырья – фольги и пленки. Разные марки и толщины требуют разных параметров работы оборудования, иначе неизбежны дефекты. Например, работа с очень тонкой фольгой – это уже отдельная история, требующая особого внимания к точности регулировок и контролю температуры. Иначе – прорывы и повреждения. А вот с более толстой фольгой можно быть более снисходительным к небольшим отклонениям, но и тут контроль необходим.

Иногда, на начальном этапе, компании переоценивают роль автоматизации. Конечно, роботизация процесса может значительно повысить производительность, но без качественной подготовки и настройки оборудования, эти инвестиции могут оказаться неэффективными. Например, мы сталкивались с ситуацией, когда компания потратила огромные деньги на современную линию, но из-за неправильной настройки системы подачи фольги, происходили постоянные замятия и брак. В итоге, производительность оказалась ниже, чем у старого, более простого оборудования. Вывод – автоматизация должна быть разумной и обоснованной, а не просто 'для галочки'.

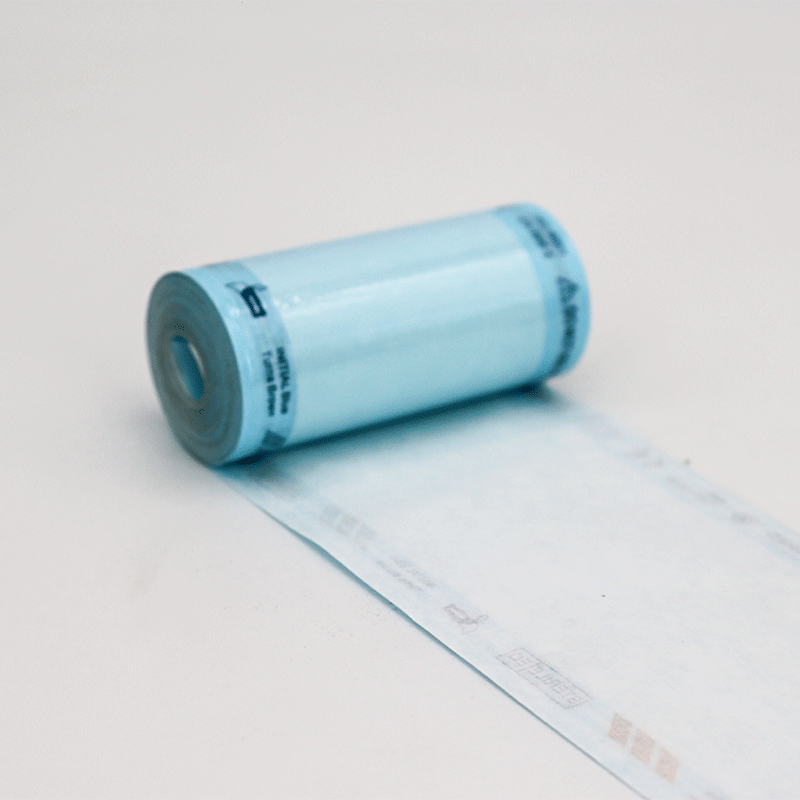

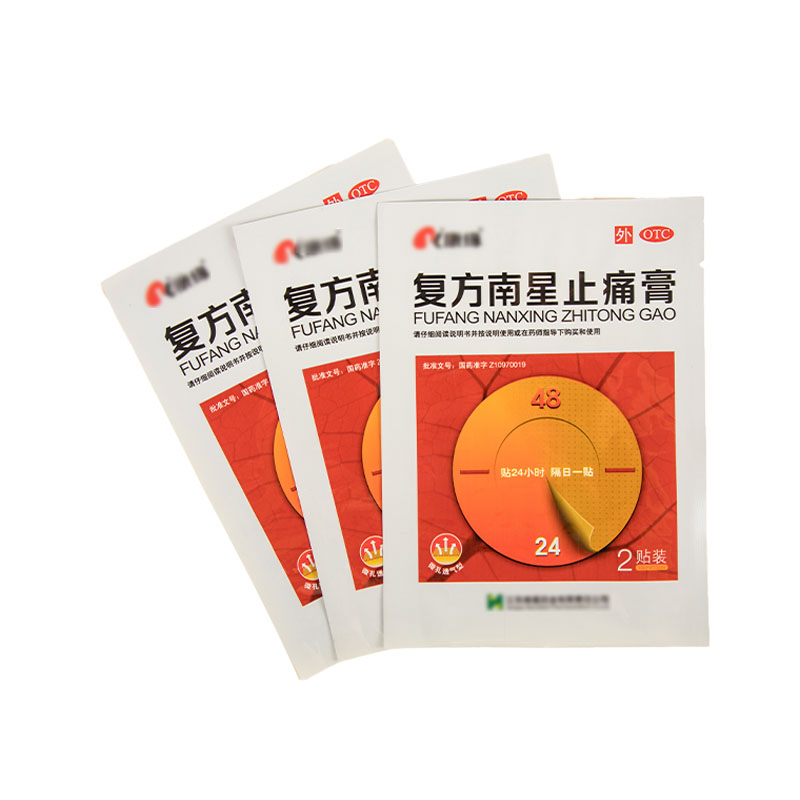

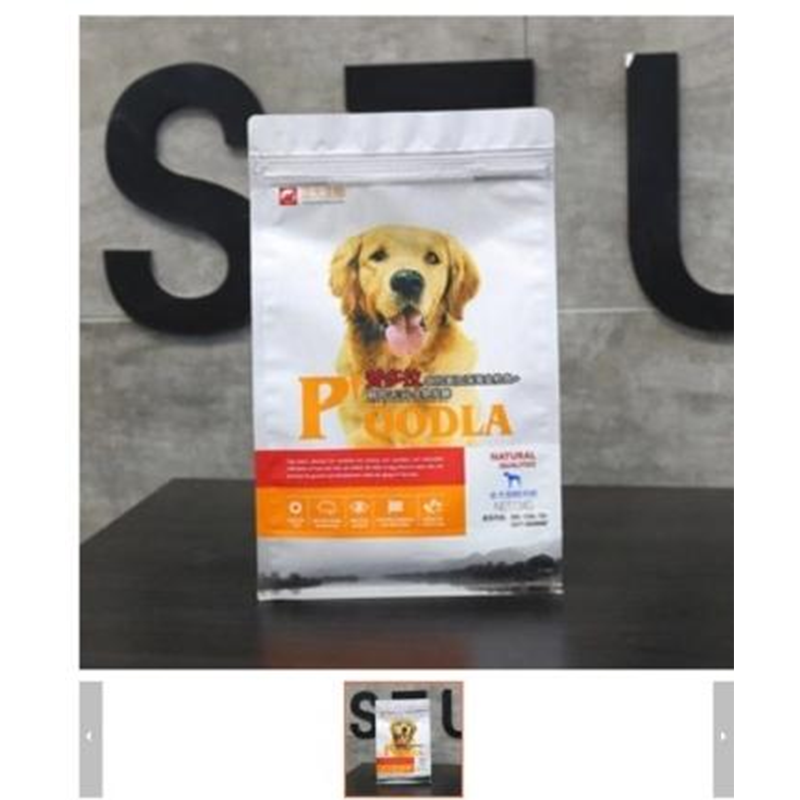

На рынке представлен широкий спектр установок для упаковки в алюминиевую фольгу, от простых ручных до полностью автоматизированных. Самые распространенные – это линии для изготовления пакетов с зип-застежкой, термоусадочной упаковки и вакуумной упаковки. Каждая из этих линий имеет свои особенности и преимущества. Например, для производства пакетов с зип-застежкой часто используют экструдеры и термотрансферные печатные машины. Вакуумные упаковочные линии, в свою очередь, обычно состоят из вакуумных насосов, термопечати и упаковщика. Выбор конкретной установки зависит от типа продукции и требуемых характеристик упаковки. ООО Цзянсу Шэнькай Упаковочные Высокие Технологии, компания, которой я работаю с 2005 года, предлагает решения для различных типов упаковки, от простых до сложных, и всегда старается подобрать оптимальный вариант для конкретного клиента.

Эти линии достаточно популярны, и это понятно - зип-застежка удобна для потребителя и обеспечивает хорошую герметичность. Но тут есть свои нюансы. Качество термотрансферного изображения, равномерность нанесения фольги, надежность застежки – все это требует пристального внимания. Не всегда оптимальным решением является использование слишком тонкой фольги, так как она может быть недостаточно прочной. Нужно найти компромисс между стоимостью и качеством.

Запомнился случай, когда клиенту требовалось упаковать продукт, чувствительный к влаге. Они выбрали слишком дешевую фольгу, и в итоге, даже при использовании современной линии, пакеты быстро стали протекать. Конечно, это привело к значительным финансовым потерям. Этот пример показывает, что экономия на материалах может обернуться гораздо большими затратами в будущем.

Сейчас мы часто видим тенденцию к использованию фольги с антистатическим покрытием, особенно для упаковки электроники. Это позволяет защитить продукт от статического электричества и повысить его долговечность. Но для работы с такой фольгой требуется специальное оборудование и опыт.

Термоусадка – это отличный способ обеспечить плотную и надежную упаковку. Но тут тоже важно правильно подобрать параметры термоусадки – температуру, время и давление. Слишком высокая температура может привести к деформации упаковки, а слишком низкая – к неполной усадке. Кроме того, необходимо учитывать характеристики пленки и фольги, так как они могут по-разному реагировать на термическое воздействие.

Мы работали с компанией, которая хотела упаковывать продукты питания в термоусадочную пленку. Они использовали слишком высокую температуру и в итоге, продукт начал пригорать. Пришлось перенастраивать линию и подобрать более оптимальные параметры термоусадки. К счастью, мы смогли это сделать и в итоге, получили качественную и безопасную упаковку.

Важным аспектом работы термоусадочных линий является контроль качества усадки. Необходимо убедиться, что упаковка плотно облегает продукт и не имеет дефектов.

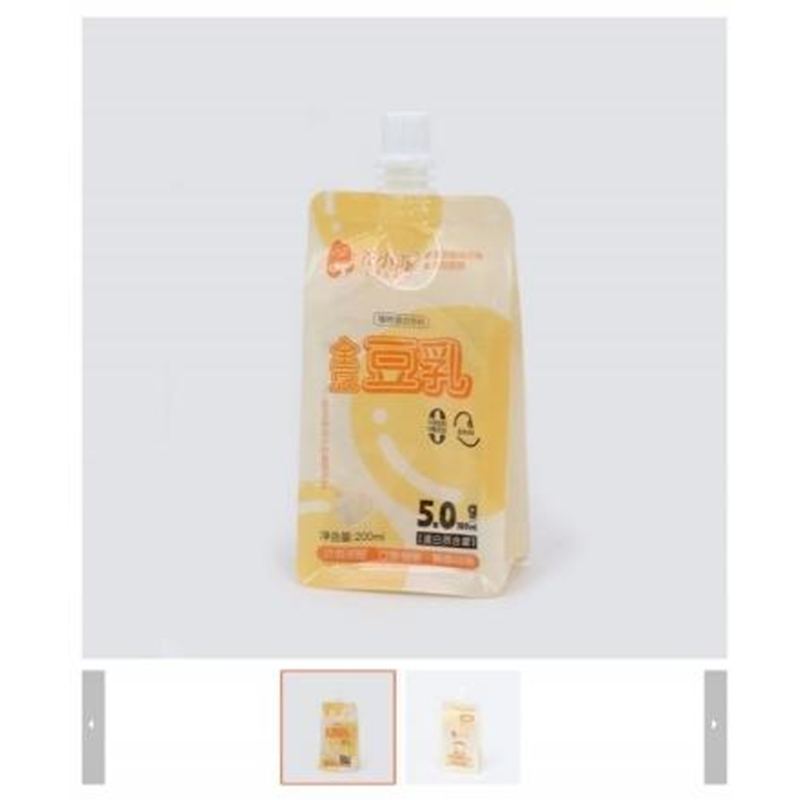

Вакуумная упаковка идеально подходит для упаковки продуктов, которые необходимо защитить от кислорода и влаги. Но для обеспечения герметичности необходимо использовать качественные упаковочные материалы и правильно настроить систему вакуумирования. Важно также учитывать характеристики продукта, так как некоторые продукты могут быть деформированы при вакуумировании.

Нам приходилось упаковывать продукты, содержащие жидкости. При использовании обычной вакуумной упаковки, жидкость могла вытечь из упаковки. Для решения этой проблемы мы использовали специальные вакуумные упаковочные материалы и настроили систему вакуумирования на более низкий уровень. Это позволило нам обеспечить герметичную упаковку и избежать потери продукта.

Помимо вакуумирования, важна также термопечать на упаковке. Она позволяет нанести на упаковку информацию о продукте, срок годности и другие данные.

Нельзя недооценивать важность контроля качества на всех этапах производства упаковки в алюминиевую фольгу. Контролировать нужно не только конечный продукт, но и качество сырья, работу оборудования и параметры процесса. Для этого используются различные методы – визуальный контроль, измерение толщины фольги, тестирование герметичности упаковки. Особенно важен контроль качества при производстве упаковки для пищевых продуктов, так как это напрямую влияет на безопасность потребителей.

Часто возникают ситуации, когда дефекты обнаруживаются уже на этапе отгрузки готовой продукции. Это может привести к возвратам от клиентов, снижению репутации компании и финансовым потерям. Поэтому, лучше потратить время и ресурсы на контроль качества на каждом этапе производства, чем потом исправлять ошибки.

Мы часто используем системы машинного зрения для автоматического контроля качества упаковки. Они позволяют быстро и точно обнаруживать дефекты, такие как прорывы, повреждения и неровности. Это значительно повышает эффективность контроля качества и снижает количество брака.

Производство упаковки в алюминиевую фольгу – это сложный и многогранный процесс, требующий знаний, опыта и внимательного подхода. Не стоит экономить на оборудовании и материалах, а также пренебрегать контролем качества. Помните, что успешная упаковка – это не просто красивая обертка, а надежная защита продукта, обеспечивающая его сохранность и привлекательность для потребителя. Главное – не искать 'волшебную таблетку', а понимать, что эффективное производство – это результат грамотной оптимизации всех процессов и постоянного контроля качества. И, конечно же, опыт, основанный на реальных проектах, бесценен.