-

+86-510-81810835

- Hzw@sunkeycn.com

+86-510-81810835

Итак, проколотые пакеты для запекания в духовке... Кажется, простая вещь, правда? Но поверьте, за кажущейся простотой скрывается целый комплекс нюансов. Часто вижу, как новички недооценивают сложность этого сегмента, считают, что сделать пакет – это всего лишь вопрос технологии печати и выбора материала. Это, конечно, не так. Да, это важно, но далеко не всё. Попробую поделиться некоторыми выводами, которые накопились за годы работы в этой сфере.

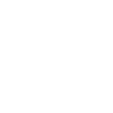

Первое, что нужно понять – существует несколько типов проколов, и каждый из них нужен для разных целей. Прямые, круглые, диагональные – всё это влияет на скорость выхода пара и равномерность запекания. Некоторые клиенты хотят, чтобы пакет 'дышал' более активно, другие – чтобы пара выходила медленно и постепенно, создавая определенную атмосферу внутри. И вот тут уже нужно четко понимать, для какого продукта предназначен пакет – для овощей, мяса, рыбы, выпечки? У каждого продукта свои требования. И, конечно, важный момент – какой материал использовать. Полиэтилен, полипропилен, специализированные композитные материалы – у каждого свои свойства, свои преимущества и недостатки. Помимо очевидного, нужно учитывать безопасность – материал должен быть пищевым и не выделять вредных веществ при нагревании.

Особенно сложно бывает с пакетами для заморозки, там нужен особый состав и технология производства. Однажды нам заказали пакеты для заморозки рыбы. Клиент требовал, чтобы пакет был максимально прочным и долго сохранял свежесть продукта. Мы долго экспериментировали с различными материалами и типами проколов, пока не нашли оптимальное решение – комбинацию полипропилена и полиэтилена с точечными проколами, расположенными равномерно по всей поверхности. Результат превзошел все ожидания: рыба оставалась свежей даже после длительного хранения в морозилке.

Одна из самых распространенных проблем – неравномерность проколов. Это может быть вызвано плохой настройкой оборудования, дефектами материала или недостаточной квалификацией персонала. В результате продукт может перепекаться в одних местах и недопекаться в других. Чтобы избежать этого, нужно тщательно контролировать процесс прокола, использовать качественное оборудование и регулярно проводить обучение персонала. Мы сталкивались с ситуацией, когда из-за неправильной настройки лазерного проецирования, проколы получались слишком большими, что приводило к вытеканию соков и изменению текстуры продукта. Пришлось полностью перенастроить оборудование и провести дополнительное обучение операторов.

Еще одна проблема – деформация пакета при нагревании. Это может быть связано с использованием недостаточно прочного материала или с неправильным расположением проколов. Чтобы решить эту проблему, нужно использовать специальные стабилизаторы, которые предотвращают деформацию материала при нагревании. И, конечно, важно правильно рассчитать количество и расположение проколов, чтобы обеспечить равномерное распределение пара.

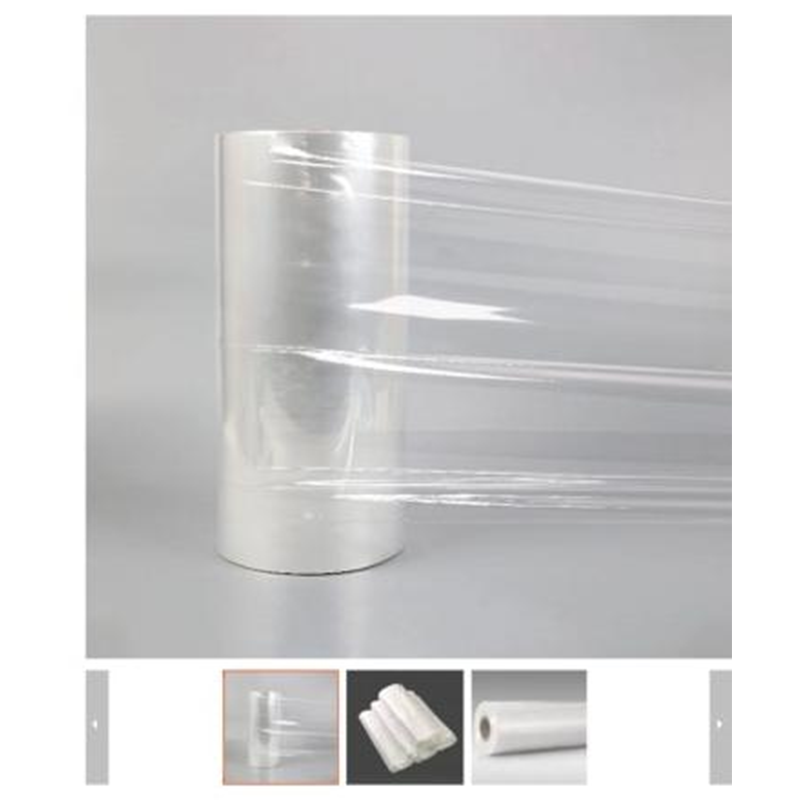

Выбор материала – это ключевой момент. Мы часто используем полиэтилен высокой плотности (HDPE) и полипропилен (PP), но для определенных целей могут потребоваться более специализированные материалы. Например, для пакетов, предназначенных для запекания мяса, мы используем материалы, которые устойчивы к высоким температурам и не впитывают запахи. Для пакетов для рыбы – материалы с антибактериальными свойствами. И не забывайте о сертификации материалов – они должны соответствовать требованиям безопасности и пищевым стандартам.

Важно учитывать толщину материала – она должна быть достаточной, чтобы пакет не порвался при запекании, но не слишком толстой, чтобы продукт не перепекся. Обычно используют материал толщиной от 20 до 40 микрон. И конечно, нужно учитывать цвет материала – прозрачные пакеты позволяют видеть продукт, а цветные – добавляют эстетической привлекательности. Но цвет может влиять на скорость нагрева, поэтому нужно учитывать это при выборе материала.

В последнее время наблюдается тенденция к использованию более экологичных материалов – биоразлагаемых полимеров и переработанного пластика. Это отвечает растущим требованиям потребителей к экологичности упаковки. Мы активно сотрудничаем с производителями таких материалов и разрабатываем новые решения для производства экологичных пакетов для духовки. Хотя, конечно, пока это достаточно дорого, но перспективы очевидны.

Еще одна интересная тенденция – использование специальных покрытий, которые повышают теплоизоляционные свойства пакета и предотвращают образование конденсата. Это позволяет готовому блюду оставаться сочным и ароматным. Мы тестировали несколько таких покрытий, и результаты оказались очень положительными. Конечно, стоимость таких пакетов выше, но это оправдывается улучшенным качеством продукта.

Контроль качества – это неотъемлемая часть производственного процесса. Нужно проверять не только внешний вид пакетов, но и их прочность, герметичность и соответствие требованиям безопасности. Мы используем различные методы контроля качества – визуальный осмотр, тесты на прочность, тесты на герметичность, тесты на соответствие требованиям безопасности.

Особое внимание уделяем контролю качества проколов – они должны быть равномерными, ровными и не повредить материал пакета. Для этого мы используем специальные контрольные образцы и измерительное оборудование. И конечно, регулярно проводим обучение персонала по вопросам контроля качества.

Одна из распространенных ошибок – недостаточно тщательный визуальный осмотр. Иногда дефекты можно заметить только при более детальном рассмотрении. Поэтому важно использовать хорошее освещение и иметь под рукой увеличительное стекло. Еще одна ошибка – не проводить тесты на прочность и герметичность. Это позволяет выявить дефекты, которые могут не быть заметны визуально. И конечно, важно регулярно проводить calibration контрольно-измерительного оборудования.

Кстати, мы однажды столкнулись с проблемой, когда контроль качества показывал, что пакеты соответствуют требованиям, но при запекании они все равно рвались. После тщательного анализа выяснилось, что проблема была в неправильной настройке тестовой камеры. После корректировки настроек проблема была решена.

.jpg)